Stalowe złączki do spawania doczołowego Kolano 90 stopni

Kolanko 90 stopni

Materiał: stal węglowa, stal nierdzewna, stal stopowa

Techniczne: kute i pchane

Połączenie: spawanie

Standard: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Typ: kolanko 45 ° i 90 ° LR / SR, redukcje, trójnik, kolanka, nasadka, krzyż.

Grubość ścianki: SCH5-SCH160 XS XXS STD

Powierzchnia: czarna farba / olej odporny na rdzę / ocynkowana ogniowo

Kąty: 30/45/60/90/180°

Rozmiar: 1/2”-80”/DN15-DN2000

Certyfikat: ISO-9001:2000, API, CCS

Zastosowanie: przemysł chemiczny, naftowy, budowlany i inne

Inspekcja: kontrola fabryczna lub inspekcja strony trzeciej

Pakowanie: palety ze sklejki / skrzynka drewniana lub zgodnie ze specyfikacją

Proces technologiczny

Kolano bezszwowe: kolanko to złączka stosowana na zakręcie rury.Wśród wszystkich kształtek rurowych stosowanych w systemie rurociągów odsetek ten jest największy, około 80%.Ogólnie rzecz biorąc, różne procesy formowania są wybierane dla kolanek z różnych materiałów lub grubości ścianek.Typowe procesy formowania bezszwowego kolanka u producentów obejmują tłoczenie na gorąco, tłoczenie, wytłaczanie itp.

1. Formowanie na gorąco

Proces formowania kolan dociskowych na gorąco to proces podgrzewania, rozprężania i gięcia półwyrobu tulei na matrycy pod naciskiem prasy dociskowej za pomocą specjalnej prasy do kolanek, matrycy rdzeniowej i urządzenia grzejnego.Charakterystyczną cechą odkształcenia kolanka typu hot push jest określenie średnicy kęsa zgodnie z prawem, zgodnie z którym objętość materiału metalowego pozostaje niezmieniona przed i po odkształceniu plastycznym.Zastosowana średnica kęsa jest mniejsza niż średnica kolanka.Proces deformacji kęsa jest kontrolowany przez matrycę rdzenia, aby sprasowany metal przepływał w łuku wewnętrznym i kompensował inne części pocienione z powodu rozszerzenia średnicy, aby uzyskać kolano o jednolitej grubości ścianki.

Proces formowania kolanka na gorąco ma cechy pięknego wyglądu, jednolitej grubości ścianki i ciągłej pracy, która jest odpowiednia do masowej produkcji.Dlatego stał się główną metodą formowania kolanka ze stali węglowej i stopowej, a także jest stosowany do formowania niektórych specyfikacji kolanka ze stali nierdzewnej.

Metody nagrzewania procesu formowania obejmują nagrzewanie indukcyjne średniej lub wysokiej częstotliwości (pierścień grzewczy może być wielokołowy lub jednookręgowy), nagrzewanie płomieniowe i nagrzewanie pieca rewerberacyjnego.Sposób ogrzewania zależy od wymagań formowanych wyrobów i warunków energetycznych.

2. Formowanie tłoczenia

3. Spawanie płyt średnich

Użyj płyty średniej, aby wykonać połowę sekcji łokcia za pomocą prasy, a następnie zespawaj ze sobą dwie sekcje.Ten proces jest zwykle stosowany w przypadku kolan powyżej DN700.

Inne metody formowania

Oprócz powyższych trzech typowych procesów formowania, bezszwowe formowanie kolan wykorzystuje również proces formowania polegający na wytłaczaniu półfabrykatu rury do matrycy zewnętrznej, a następnie kształtowaniu przez kulkę w półfabrykacie rury.Jednak proces ten jest stosunkowo złożony, kłopotliwy w obsłudze, a jakość formowania nie jest tak dobra jak powyższy proces, dlatego jest rzadko stosowany

ASME B16.9, B16.28

| Wielkość rury | Wszystkie okucia | 90 i 45 Łokcie i Trójniki | Reduktory i końcówki złączy zakładkowych | Czapki | |||||||

|

| Średnica zewnętrzna przy skosie, D (1) | Średnica wewnętrzna na końcu (1) | Grubość ścianki t | Wymiary od środka do końca A,B,C,M | Długość całkowita, F,H |

| |||||

|

|

|

|

|

|

| Całkowita długość, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | Nie mniej niż 87,5% grubości nominalnej | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1,6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3,2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

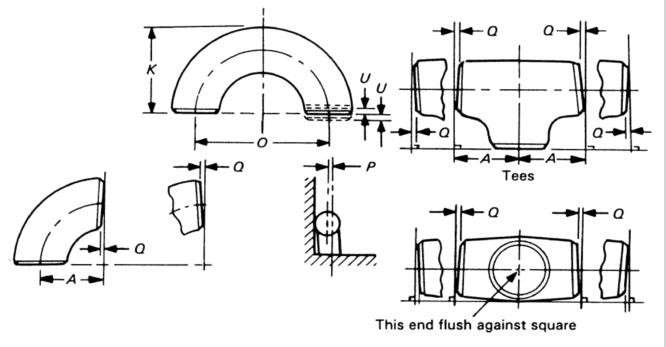

| Wielkość rury | Końcówki przegubu na zakładkę (2) | 180 zakrętów powrotnych | ||||||||||

|

| Średnica zewnętrzna zakładki, G | Grubość okrążenia | Promień zaokrąglenia z Lap, R | Wymiar od środka do środka, O | Wrócić do- Wymiar twarzy, K | Wyrównanie Kończy się, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Wielkość rury | Kąt odchylenia, Q | Poza płaszczyzną, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

UWAGI:

Nieokrągły to suma wartości bezwzględnych tolerancji plus i minus.

Średnica zewnętrzna lufy patrz tabela na stronie 15.